7,500 toneladas métricas de caña por día.

Fabricación de Azúcar

Molienda

Molienda Anual

850 mil toneladas métricas de caña de azúcar.

Productos

Azúcar Crudo, Azúcar Blanco plantación, Azúcar de alta polarización, Melaza.

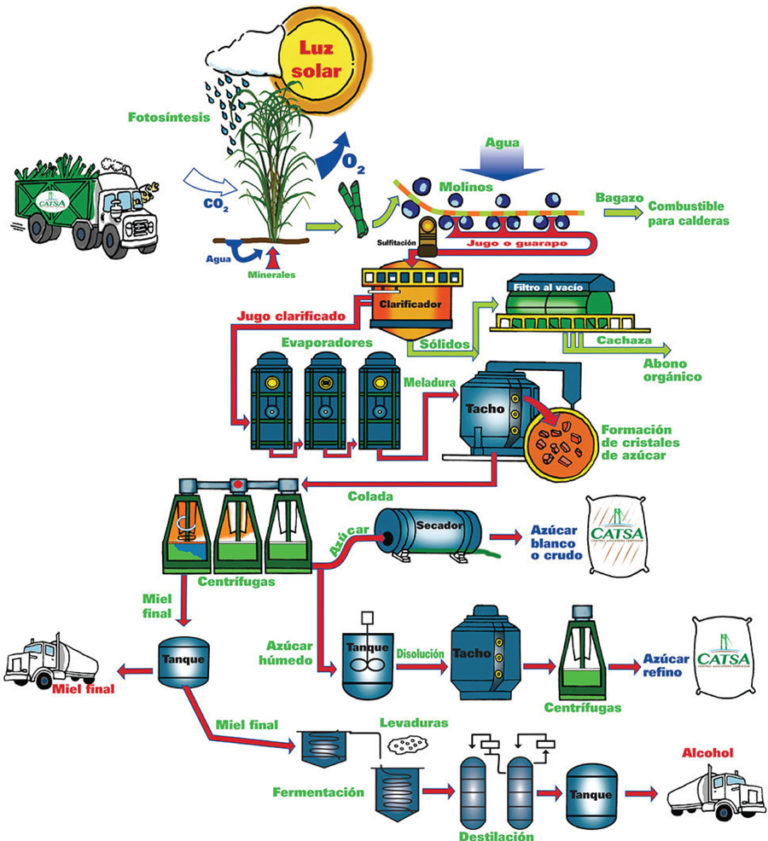

PROCESO DE FABRICACIÓN DEL AZÚCAR

1. PREPARACIÓN DE CAÑA

Patio de caña

La caña que llega del campo en contenedores remolcados por cabezales, se pesa primero con básculas electrónicas y luego pasa por un muestreo por medio de una sonda mecánica denominada Core Sampler, con la finalidad de determinar las características de calidad tales como, su contenido de sacarosa, fibra y cantidad de impurezas. Luego se conduce al patio, donde se utiliza un sistema de grúas para disponer la caña directamente en las mesas de alimentación, esto para luego dirigirla al conductor donde se prepara la caña para la molienda.

Picadoras de caña

La caña es transportada por un sistema de conductores de tablillas, que la pone en contacto con las picadoras y la desfibradora, las cuales son rotores provistos de cuchillas colocados sobre el conductor, accionados por turbinas de vapor y/o motores eléctricos; que giran a una velocidad aproximada de 650 RPM por donde se hace pasar el colchón de caña; la caña se fracciona abriendo las celdas para facilitar la extracción del jugo que contiene la caña.

Los conductores están provistos de controles de velocidad que forman parte del sistema de control automático de alimentación del primer molino, para garantizar la fluidez de la molienda programada.

2. EXTRACCIÓN DE JUGO

La caña preparada por la desfibradora llega al tándem de molienda. El tándem de CATSA está constituido por seis molinos. Cada molino está conformado por cuatro mazas cilíndricas ranuradas entre las que se hace pasar el colchón de caña y mediante la aplicación de presión hidráulica sobre esas mazas, se extrae el jugo que se recolecta para el proceso posterior.

Cada molino está equipado con turbina accionada con vapor de 250 psig y el sistema de transmisión que reduce la velocidad de 3,600 rpm a 6-7 rpm en el molino.

En el recorrido por el molino, al colchón de caña procesada se le agrega agua caliente con más de 90°C, a esto se le llama Imbibición. El jugo se recircula con la finalidad de aumentar la extracción de la sacarosa presente en el material fibroso que sale de cada unidad; a este proceso se le denomina maceración.

El bagazo (fibra de caña molida) que sale del último molino se conduce hacia las calderas que se utiliza como combustible biomásico.

El vapor de escape de las turbinas se emplea en las operaciones de transferencia de calor en los procesos de calentamiento, evaporación y cocimiento de las masas. Además de los procesos de transferencia de calor en Refinería y Destilería. Complementado por el vapor que proviene de los turbogeneradores.

3. PREPARACIÓN DE JUGO

Sulfitación y Alcalización

El jugo que se extrae en el molino se llama jugo diluido o mixto y tiene un pH entre 5.4 – 5.5.

En hornos quemadores de azufre se produce dióxido de azufre (SO2). El cual es utilizado para sulfitar el jugo en una torre de absorción en contracorriente para eliminar sustancias formadoras de color. El producto se denomina jugo sulfitado, tiene un pH alrededor de 4.5 – 4.8.

Al jugo sulfitado se le añade lechada de cal para neutralizar la acidez e iniciar los procesos de floculación que permiten la separación de los sólidos no azúcares que han entrado con la caña. Este jugo alcalizado tiene un pH entre 7.2 – 7.5.

Calentamiento y Clarificación

El jugo alcalizado se calienta con vapor en intercambiadores de calor de tubo y coraza hasta una temperatura de 102-105 °C y se dispone en clarificadores, donde los sólidos no azúcares son floculados por la alcalización el calentamiento y la adición de polímeros. De la precipitación por gravedad se forma un lodo llamado cachaza, que se procesa en la filtración de cachaza.

El jugo clarificado producido en los clarificadores se pasa por tamices finos para remover partículas e impurezas y se envía al proceso de Evaporación.

Filtración de Cachaza

Los lodos o cachaza contienen azúcar y para recuperarla se somete a un proceso de filtración. En este proceso se les agrega bagacillo, cal y floculante para aumentar la filtrabilidad y son bombeados hacia filtros donde se separan los sólidos (cachaza) del jugo resultante (filtrado). Se tienen instalados filtros rotatorios al vacío y filtro banda.

En los filtros se aplica agua caliente con boquillas aspersoras para minimizar la cantidad de sacarosa residual en la cachaza.

La materia sólida o torta del filtro se traslada con transportadores tipo gusanos sin fin y es recolectada en vagonetas. Es pesada y se dispone en el campo como estabilizador de suelos pobres en materia orgánica (Abono Orgánico).

El jugo resultante de este proceso de filtración es enviado nuevamente a los tanques de jugo alcalizado para su tratamiento.

4. EVAPORACIÓN

Evaporación de Jugo

El jugo clarificado se recibe en los evaporadores con un contenido de sólidos de 15 % p/p (°Brix), se concentra por evaporación de múltiple efecto y se entrega con 60 – 62 ºBrix. Este jugo concentrado se denomina meladura. La estación de evaporación consta de una línea de evaporadores tipo Robert en arreglo de quíntuple efecto con un área de evaporación total de 162,600 pies cuadrados.

Cada evaporador está provisto de instrumentación y equipo de control automático que permite medir el nivel de jugo, la temperatura, el flujo de alimentación, entre otras variables.

Clarificación de Meladura

La meladura se somete a clarificación por fosflotación. Se aplica ácido fosfórico, floculante, lechada de cal y aire. La espuma formada contiene impurezas y azúcar por lo que se reprocesa con el jugo alcalizado.

La meladura clarificada es enviada a los tanques de alimentación de los Tachos (evaporadores de simple efecto), para concentrarla y lograr la cristalización de la sacarosa.

5. RECUPERACIÓN DE AZÚCAR

Cristalización de Azúcar

El proceso de CATSA esta basado en el esquema de Doble Magma, que son tres masas cocidas y el reproceso de las mieles para hacer más eficiente el sistema.

Estas masas se alimentan según el tipo: La masa cocida A se alimenta con la meladura. La masa cocida B con miel A y la masa cocida C con miel B.

Los equipos para producir estas masas cocidas se llaman tachos y el proceso para elaborar una masa cocida se llama templa.

Los cristales se forman en el tacho de cristalización. Estos cristales producen la masa cocida C que son los cristales mas pequeños del proceso. Estos cristales se alimentan en las masas cocidas B para recuperar la sacarosa. El proceso similar se realiza para producir las masas cocidas A donde se obtiene el azúcar comercial.

6. MANEJO DE AZÚCAR

Centrifugación de Masas Cocidas

Los cristales de azúcar producidos en los Tachos, se separan del licor madre (miel) mediante fuerza gravitatoria en equipos que giran a 1,200 rpm, contienen mallas en su interior que retienen los cristales de azúcar y permiten separar la miel.

Durante el proceso de centrifugado, el azúcar se lava con agua caliente para eliminar la película de miel que recubre los cristales. El azúcar obtenido se traslada por medio de conductores y elevadores hacia la siguiente etapa del proceso.

La miel que sale de las centrífugas se bombea a tanques de almacenamiento de los tachos para ser agotadas en posteriores cocimientos en los Tachos.

De la masa cocida de primera se obtiene la miel A, que sirve para alimentar las masas cocidas de segunda o masas B.

De la masa cocida de segunda se obtiene la miel B, que sirve para alimentar las masas cocidas de tercera o masas C.

De la masa cocida de tercera se obtiene una miel agotada que se retira del proceso y se comercializa para alimentación de ganado y/o como materia prima para la producción de alcohol, que se llama Miel Final o Melaza.

De esta forma las mieles se van agotando desde miel A, miel B y terminando en miel C o final; mientras que los cristales de azúcar van aumentando de tamaño (creciendo) desde la masa C, masa B y terminando en la masa A, cuyo tamaño de grano cumple con las especificaciones para comercializarlo.

Secado

El azúcar húmeda que sale de las centrífugas (0.5% humedad) se transporta por elevadores y bandas hacia la secadora, que consiste en un tambor rotatorio inclinado en el cual el azúcar se coloca en contacto con aire caliente que entra en contracorriente.

El aire se calienta con vapor en intercambiadores tipo radiador y se introduce a la secadora con ventilador de tiro inducido.

El azúcar seco sale por el extremo opuesto de la secadora, donde se instala una malla clasificadora para remover los terrones de azúcar y cualquier contaminación física con tamaño mayor de 2 mm (Malla 10 mesh).

Envase

El azúcar seco (0.05 % humedad) con temperatura cercana a los 50 °C se empaca en sacos de 50 kilogramos o en Empaque de 1000 kg conocido como Big Bag o Súper Sacos, luego se despacha a las Bodegas del cliente que se encarga de comercializar el azúcar en Costa Rica, llamado LAICA (Liga Agrícola Industrial de la Caña de Azúcar).

Para el caso del azúcar Crudo se despacha a Granel mediante un silo se azúcar.

7. GENERACIÓN DE VAPOR

Manejo de Bagazo

El bagazo que es producto del proceso de extracción del jugo, se envía a las calderas donde se quema en los hornos de las calderas, para calentar el agua que fluye dentro de las tuberías de la caldera y así producir vapor de alta presión para utilizarse en las turbinas que mueven las picadoras, los molinos, las turbo bombas, los ventiladores de las calderas y los turbogeneradores para generación de energía eléctrica. El vapor después de el trabajo mecánico en las turbinas se emplea en los procesos de calentamiento en toda la planta, como evaporadores, secadoras de azúcar, calentadores y planta de deshidratación de alcohol.

Datos Técnicos de las Calderas

- Caldera asignada como # 1, corresponde a la caldera marca Alpha, Registro N° 956 y N° de Fábrica 3M-34200193. Año Fabricación: 1976.

- Caldera asignada como # 2, corresponde a la caldera marca Babcook & Wilcox, Registro N° 957 y N° de Fábrica 16945. Año Fabricación: 1950.

- Caldera asignada como # 3, corresponde a la caldera marca Foster, Registro N° 1301 y N° de Fábrica 5D-6FW-32. Año Fabricación: 1963.

- Caldera asignada como # 4, corresponde a la caldera marca Cerrey, Registro N° 1090 y N° de Fábrica 404VU. Año Fabricación: 1984.

Especificaciones de las calderas

| CALDERA | CATEGORÍA | COMBUSTIBLE | HORARIO DE OPERA. EN ZAFRA |

CONSUMO DE COMBUSTIBLE (KG/HR Ó LTS/HR) |

DIÁMETRO DE CHIMENEA (M) |

ALTURA TOTAL DE CHIMENEA (M) |

|---|---|---|---|---|---|---|

| # 1 | A | Bagazo | 24 hrs | 20500 kg/hr | 2,06 | 25,3 |

| # 2 | A | Bagazo | 24 hrs | 18000 kg/hr | 2,35 | 25,3 |

| # 3 | A | Bagazo | 24 hrs | 34000 kg/hr | 2,45 | 24,2 |

| # 4 | A | Bagazo | 24 hrs | 16800 kg/hr | 2,47 | 20,5 |

8. GENERACIÓN DE ENERGÍA ELÉCTRICA

Turbogeneradores

En los turbogeneradores se utiliza el vapor de 600 psig producido en la caldera Foster para convertir la energía térmica en energía mecánica en las turbinas; que a su vez en los generadores se produce la energía eléctrica. El complejo industrial del ingenio utiliza la energía eléctrica generada en esta etapa del proceso para la producción de Azúcares, Alcohol y los servicios tales como maquinaria, administración, bombas del río y residencias, durante la Zafra.

Se cuenta con un turbo generador de 6.0 MW y de 8.8 MW. En ambos se usa el vapor de 600 psig a una temperatura de 720 °F .

También se cuenta con un turbo-generador de back-up con capacidad de 3 MW, que opera con presión de vapor de 250 psig.

Destilería

Refinería

Dirección: 125 metros sur de Teletica, Edificio Vista del Parque, 2do piso.

Apartado Postal: 10315-1000 San José

Teléfono: +506 2291-2676

Email: info@catsa.net

Sugerencias o Quejas: info@catsa.net

Dirección: 6.5 kilómetros sureste de la Escuela de Guardia. Liberia, Guanacaste.

Apartado Postal: 56-5000 Liberia.

Teléfono: +506 2690-2500

Email: info@catsa.net

Sugerencias o Quejas: info@catsa.net

Address: 125 mts South from Teletica, Vista del Parque Building, 2nd floor.

Postal Code: 10315-1000 San José

Telephone: +506 2291-2676

Email: info@catsa.net

Comments or Complaints: info@catsa.net

Address: 6.5 kilometer South East from De Guardia School. Liberia, Guanacaste.

Postal Code: 56-5000 Liberia.

Telephone: +506 2690-2500

Email: info@catsa.net

Comments or Complaints: info@catsa.net

Derechos Reservados © 2020 CATSA - Desarrollo Web por CR Webs